國內熱線

國內熱線

-

2023-10-07

高剪切濕法制粒質量屬性表征及影響因素分析

高剪切濕法混合制粒技術在藥品固體制劑領域應用廣泛,該技術通常將原料與輔料混合均勻后制成180-2000μm的顆粒,用于下游壓片、膠囊填充、顆粒裝袋等工序。為向下游供應優質合格的顆粒,濕法制粒的工藝的實施至關重要。顆粒的性質影響產品的關鍵質量屬性,如產品的溶出度、片重差異(裝量差異)等等。通常我們可以用顆粒的粒徑分布、孔隙率、含水率、流動性等物理指標評價顆粒。目標粒徑收得率指最終產品中符合預期粒徑范圍的顆粒質量占總顆粒質量的百分比,可通過篩分法、激光法、圖像法測得。行業標準JB/T 20015規定,濕法混合制粒機的性能評判標準為在以玉米淀粉、糊精、糖粉3:2:1為原料制粒,干燥后粒徑在180-2000μm范圍的顆粒率不少于75%。企業則根據下游工藝需求,對濕法制粒的顆粒粒徑進行確認,其粒徑范圍與顆粒率以適宜具體產品為準。粒徑分布是描述顆粒體系中不同尺寸顆粒的占比情況,而分散程度則是通過粒徑分布的寬窄來量化的指標。粒徑分布基于粒徑檢測結果通過統計方法得到。即使目標粒徑收得率相同,粒徑分散度也可能差異顯著。對多數藥物而言,我們更希望在目標粒徑范圍內的預期收得率下,顆粒的粒徑分散度更小,以保證藥用溶出效果的一致性。粒徑分布寬度Span常用于衡量顆粒粒徑分布的離散程度,計算方法如下:

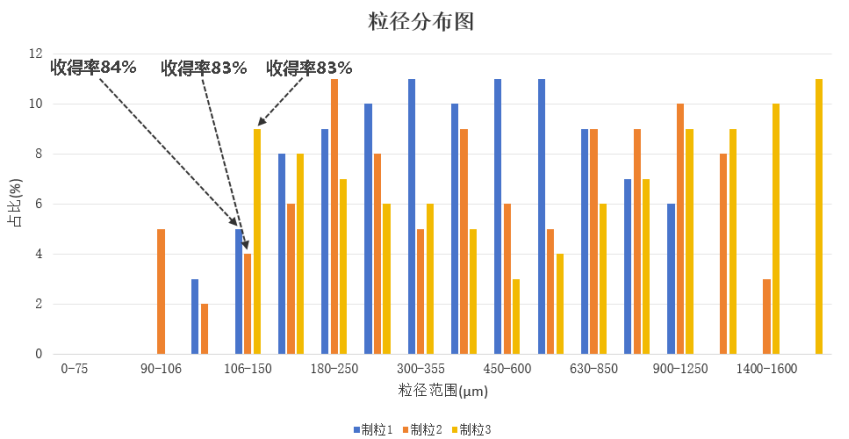

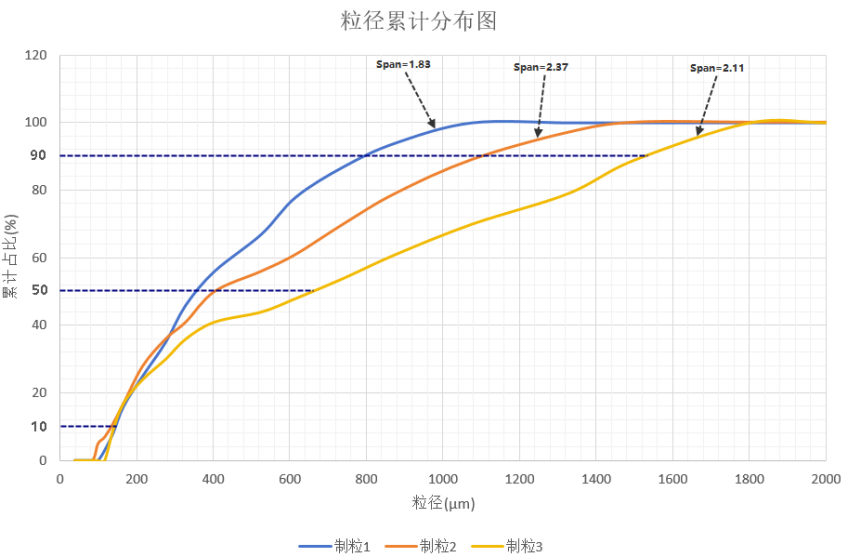

式中:D90—顆粒粒徑從小到大累積計數達總量90%時對應的顆粒直徑,μm;D10—顆粒粒徑從小到大累積計數達總量10%時對應的顆粒直徑,μm;D50—顆粒粒徑從小到大累積計數達總量50%時對應的顆粒直徑,μm。Span越大,顆粒粒徑差異越大、均勻性越差;反之則越均勻。圖1為采用相同原輔料、不同工藝參數制得顆粒的粒徑分布寬度差異曲線,可見雖180-2000μm目標粒徑收得率相近,但粒徑分布寬度差異明顯(藍色曲線Span值較小、黃色曲線Span值適中、橙色色曲線Span值較大)。因此,根據工藝需求選擇合適的Span值,是評價濕法制粒效果的重要關注點。

圖1 粒徑分布寬度與累積分布對比圖

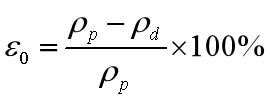

顆粒孔隙率是影響成品顆粒溶出特性的重要質量屬性,由顆粒的包裹密度及真密度計算得出,計算公式如下:

式中:ε0—待測單個顆粒的孔隙率,%;ρp—單個顆粒的包裹密度,g/cm3;ρp—固體顆粒真密度,g/cm3。

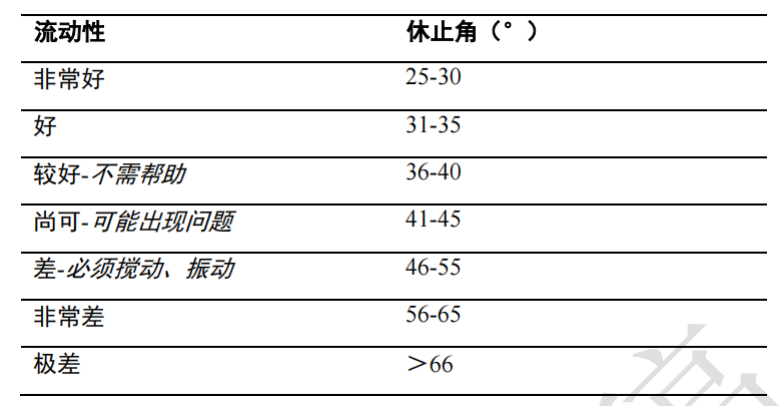

ε0越大,顆粒與溶液的接觸面積越大,溶出速率越快;反之則越慢。不同藥物顆粒劑的孔隙率范圍不同:普通速釋顆粒通常為 20%- 50% ;緩控釋藥物制劑為控制釋放速度,孔隙率較低,一般為5%-20%。含水率是濕法制粒所得濕顆粒的固有屬性,其大小取決于制粒過程中粘合劑的濃度和添加量。濕顆粒含水率通常在10%-40%之間,對顆粒的流動性和強度有影響:過高會降低流動性、易成坨,還會增加后道干燥工序能耗;若通過提高粘合劑濃度或降低用量來降低含水率,需以保證粉體團聚的粘合強度為前提,否則濕顆粒在干燥時會破碎,導致顆粒收得率下降。顆粒流動性通常用顆粒休止角、壓縮指數、流速等表征。休止角是指物料在水平面堆積形成的料堆表面與水平面之間的夾角。流動性好的粉體,其體止角一般較小。

表1為休止角與流動性的關系。

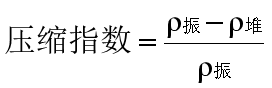

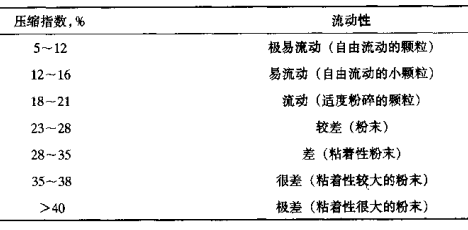

壓縮指數也作為表征顆粒流動性的指標。

式中:ρ振為顆粒的振實密度,g/cm3;ρ堆為顆粒的堆積密度,g/cm3。

表2壓縮指數與流動性關系

流速是指粉粒從容器底部一定孔徑的孔中流出的速度,一般而言,流速愈大,粉粒的流動性也愈好,在單位時間內流出的粉粒量波動性愈小。

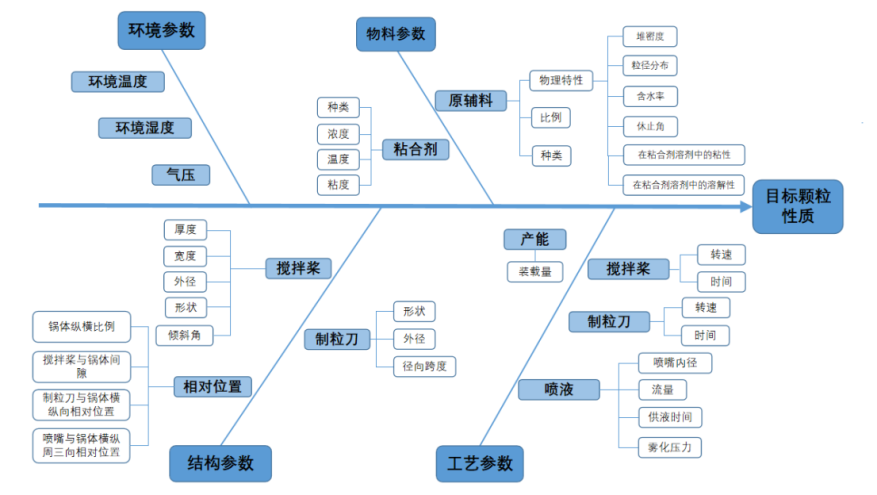

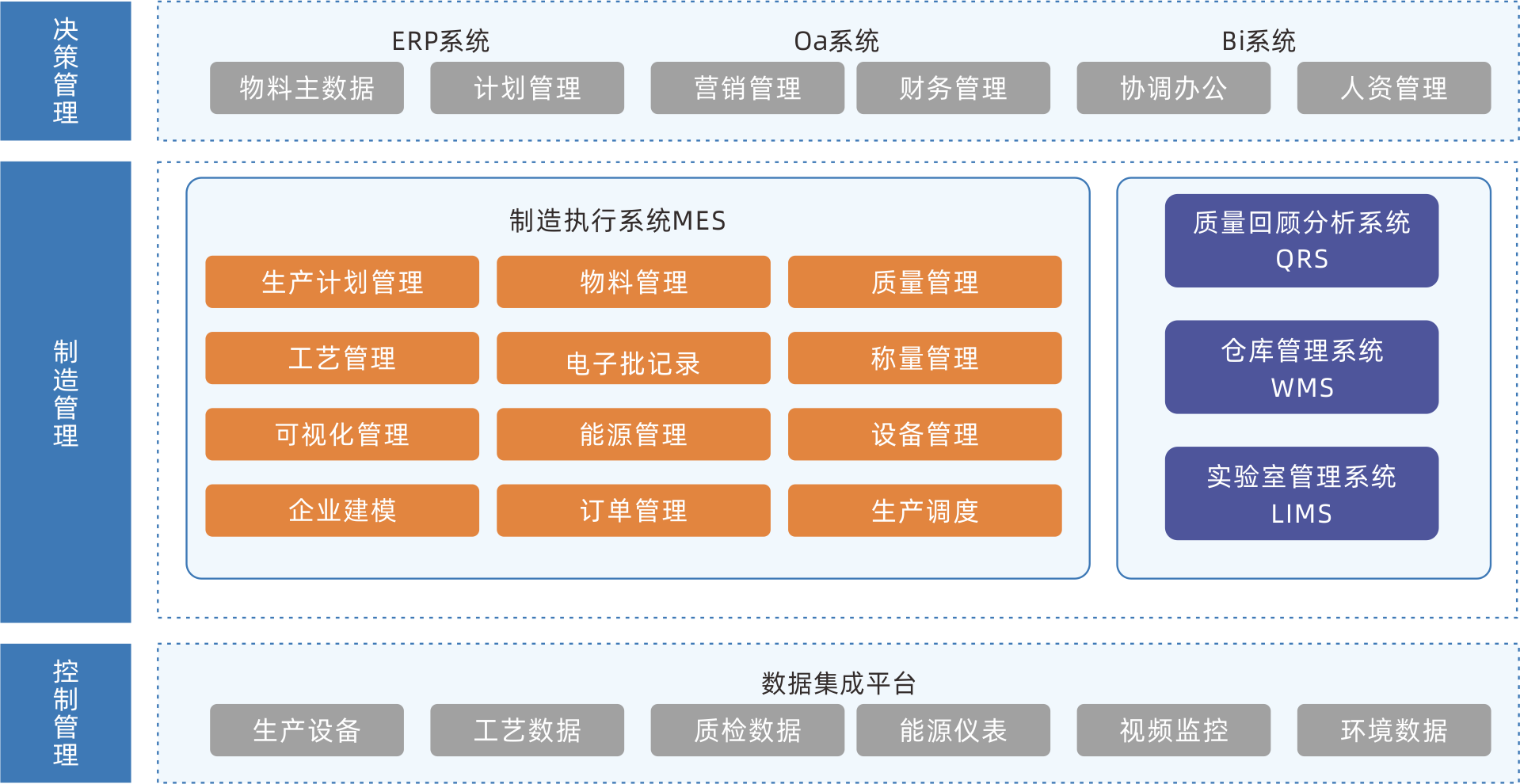

為探究高剪切濕法混合制粒過程中影響顆粒性質的因素,借助魚骨圖從環境參數、物料參數、結構參數及工藝參數四個方向簡要分析。

在高剪切濕法制粒過程中,環境的溫濕度及氣壓可能影響最終顆粒的性質。部分物料和粘合劑存在溫敏、濕敏區間,溫濕度變化可能導致其理化特性顯著改變,如氧化分解、溶解性變差、粘性下降、吸濕結塊等。氣壓主要影響物料運動自由度,標準氣壓、正壓、負壓均會對成粒效果產生輕微影響。制粒過程中所用原輔料和粘合劑的配方占比及物理特性,直接影響最終顆粒的性質。例如:原輔料的粒徑分布越窄,成品顆粒的Span越小;休止角越小,流動性越好,利于物料混合;原輔料在粘合劑溶劑中溶解性及粘性越好,粘合劑潤濕效果越佳,粘結效果越強,用量可適當減少,但需精準控制液固比以防止顆粒團聚;不同類型和濃度的粘合劑,其粘度和表面張力不同,通常情況下粘度越大,表面張力越小,成品顆粒的尺寸就會越大,孔隙率越大,但粘合劑粘度達到某一臨界值,超過該值后顆粒生長反而減弱。高剪切濕法制粒機主要由攪拌槳、制粒刀、鍋體等部分組成,其中攪拌槳和制粒刀的結構設計對最終顆粒性質有多方面的影響。例如,斜槳葉形狀的攪拌槳能使物料產生良好的對流混合,將粘合劑均勻分散在粉末中,使最終顆粒的Span值更小。行業標準JB/T 20015中規定,攪拌槳與鍋體的間隙應在0.5-2mm范圍內;間隙過大時:靠近鍋壁的物料難以被充分攪拌,會降低物料的流動性,導致部分區域的物料在制粒過程中形成過大顆粒。制粒刀與噴槍的相對位置是否恰當也會影響最終顆粒:若距離過近,物料尚未粘結就被制粒刀切割,產生大量細粉,影響目標顆粒收得率;若距離過遠,物料上升到制粒刀位置時可能已形成過大的團聚體,制粒刀難以將其切割成合適粒徑,導致大顆粒過多,同樣影響收得率。在高剪切濕法制粒過程中,工藝參數調控對顆粒性質的影響最不容忽視。若將CMA(Critical Material Attribute,關鍵物料屬性)視為工藝生產流程的輸入,顆粒性質視為輸出,那么制粒過程中的CPP(Critical Process Parameter,關鍵工藝參數)就是平衡輸入與輸出的關鍵點。通過增大L/S液固比增加粘合劑用量時,顆粒粒徑通常會增大、孔隙率減小——這是由于更多粘合劑會填充顆粒間的空隙,使小顆粒更易聚集成大顆粒。有報道稱低粘度粘合劑(1mPa·s)含量的增加會降低顆粒孔隙率,而高粘度粘合劑(650mPa·s)含量的增加則會提高顆粒孔隙率,但中等粘度粘合劑(5.4和70mPa·s)含量的變化對孔隙率影響甚微。在不改變粘合劑用量的情況下,通過改變噴嘴內徑及霧化壓力增大供液粒徑,會使顆粒粒度分布變寬,因為大液滴會導致與之接觸的固體顆粒團聚成較大顆粒團。此外,攪拌、制粒以及供液三者工作參數的協同平衡是精準調控的關鍵:攪拌轉速與制粒刀轉速需相互配合,噴液流量需與攪拌轉速、制粒轉速相適應。較低攪拌速度會導致粘合劑分布不均、存在大尺寸濕顆粒及雙峰粒徑分布;而提高轉速后,破碎程度和粘合劑液體分布改善,粒徑分布轉變為單峰且濕顆粒平均直徑顯著減小。提高攪拌槳轉速可增加顆粒破碎程度并改善顆粒均一性。因提高攪拌槳轉速會增加顆粒間的碰撞速度(或能量)。若顆粒碰撞能量超過其耗散能力,顆粒將發生反彈,從而降低聚結和生長的概率。因此,需要綜合考慮攪拌槳轉速對顆粒固結及最終粒徑的影響以獲得更深入的認識。萬申智能已在平衡算法的研究領域取得階段性成果,形成企業技術標準Q/WS0055《剪切型濕法制粒工藝參數平衡算法》,為工藝參數設定提供了理論支撐。在高剪切濕法制粒的日常應用中,環境參數與結構參數通常保持固定。因此,無論CMA或CPP發生變化,只要在單元操作過程中確保輸入與輸出的動態平衡,即可有效控制產品CQA的穩定性,為藥品質量提供保障。

沒有了

沒有了

-

2023-10-07

視頻號

視頻號

微信公眾號

微信公眾號